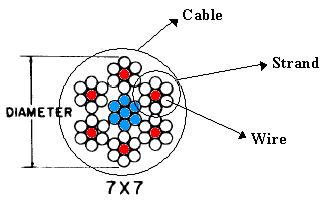

I cavi di comando delle superfici di controllo dei velivoli di piccole dimensioni sono generalmente costruiti con fili di acciaio al carbonio o di acciaio resistente alla corrosione (CRES), di tipo sia flessibile che non flessibile. Un cavo (cable) è formato da più funi (strand), ogni fune è formata da più fili (wire).

Figura 1 – Esempio di tipico cavo flessibile 7X7 IWRC (Indipendent Wire Rope Center)

2) Strand Center (core): strand centrale del cavo (in blu)

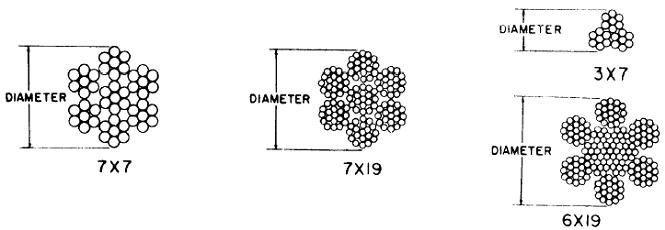

Cavi flessibili

- pre-forgiati in acciaio al carbonio, i fili sono ricoperti da uno strato di piombo o zinco puri

- pre-forgiati in acciaio resistente alla corrosione (CRES)

pre-forgiati in acciaio resistente alla corrosione e rivestiti da una calza esterna di nylon (NYLON-COATED CABLES), il rivestimento allunga sensibilmente la vita del cavo riducendo il logoramento locale in corrispondenza dei piegamenti.

Figura 2 – Esempi tipici di cavi flessibili

Il logoramento di un cavo è principalmente dovuto all’attrito tra le varie funi che compongono il cavo e tra i fili che compongono ciascuna fune. Nei cavi rivestiti, rispetto a quelli non protetti, si impedisce al lubrificante di abbandonare il cavo e allo sporco di penetrare tra i vari fili accentuando l’effetto di logoramento per attrito. Un’altra importante causa di deterioramento è rappresentata dalle vibrazioni, che causando l’infragilimento del cavo possono anche provocarne la rottura. Il rivestimento in nylon smorza l’effetto delle vibrazioni riducendo grandemente il loro effetto sul cavo.

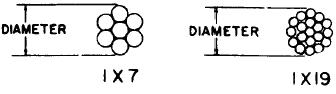

Cavi non flessibili

I più diffusi tipi di cavi non flessibili sono i pre-forgiati in acciaio al carbonio, prodotti secondo gli stessi processi costruttivi di quelli flessibili del tipo in acciaio resistente alla corrosione (CRES).

Figura 3 – Esempi tipici di cavi non-flessibili

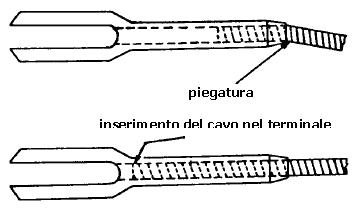

Verifica di robustezza

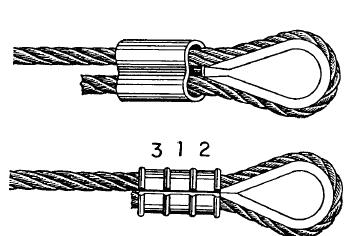

Se in seguito ad ispezione un cavo ha evidenziato segni di logoramento, deformazione, corrosione o qualsiasi altro tipo di deterioramento esso deve essere riparato o sostituito. In caso di riparazione il cavo deve comunque essere sottoposto al test di robustezza prima di essere installato, includendo nella verifica a robustezza anche i terminali (vedi figura 4) e gli splice (vedi figure 5 e 6).

Figura 4 – Processo di inserimento del cavo nel terminale svasato

Figura 5 – Tipi di splice più diffusi

Figura 6 – Splice ad occhiello

Ispezioni

Ogni anno, oppure ogni 100 ore di volo, ogni cavo di comando delle superfici di controllo deve essere ispezionato per verificare possibili rotture dei fili. In caso venissero riscontrate rotture di fili in zone critiche per il lavoro a fatica cui vanno soggetti (ad esempio tratti di cavo che scorrono attorno ad una puleggia, terminali in cui i fili possono essere stati danneggiati in occasione del fissaggio iniziale etc.) il cavo deve essere sostituito. L’ispezione delle zone critiche deve essere effettuata facendo scorrere un panno lungo la lunghezza del cavo, l’eventuale interferenza (mancato scorrimento) del panno col cavo mette infatti in evidenza zone in cui i fili sono deteriorati. Per identificare rotture di fili avvenute all’interno della matassa, non visibili in alcun modo in superficie, è raccomandata un’accurata ispezione visiva attraverso l’utilizzo di una lente di ingrandimento di magnitudo pari almeno a 7. Nel caso in cui si sospetti una eventuale rottura interna, la procedura d’ispezione prevede di piegare il cavo come evidenziato in figura 7, per consentire di portarla eventualmente in superficie.

Figura 7 – Tecnica per l’ispezione dei cavi

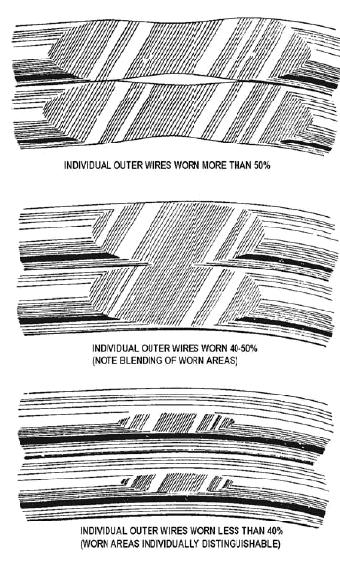

Se durante l’ispezione fosse riscontrata la presenza di strand laschi o core fuorisede, il cavo deve essere immediatamente sostituito, anche in assenza di deterioramento o rottura dei fili. Quando il deterioramento superficiale dei fili è stimabile intorno al 40-50% (vedi figura 8) il cavo deve essere sostituito.

Figura 8 – Metodo per la valutazione del deterioramento dei fili

RIFERIMENTI

Advisory Circular AC 43.13-1B “Acceptable Methods, Techniques and Practices – Aircraft Inspection and Repair”